Welington Mota paixão

Msc. Jardel Claudino Pereira Santos

RESUMO

O trabalho em espaço confinado é uma atividade complexa que envolve riscos significativos para os trabalhadores. Estes espaços, por definição, têm aberturas limitadas para entrada e saída, ventilação inadequada e podem conter atmosferas perigosas ou condições físicas desafiadoras. A segurança nesses ambientes requer planejamento meticuloso, equipamentos especializados e treinamento adequado para garantir a proteção dos trabalhadores contra riscos como asfixia, intoxicação, incêndios e quedas. Este estudo aborda a implementação de um robô pneumático para otimizar a manutenção preventiva em dutos de exaustão industrial, capitalizando os avanços tecnológicos que têm revolucionado os processos produtivos. A análise ressalta a importância das tecnologias de automação, como Controladores Lógicos Programáveis (CLP) e sistemas robóticos, na aprimoração da eficiência, segurança e qualidade nos setores industriais, aprimorando não apenas a eficácia da limpeza em locais de difícil acesso, Os resultados práticos corroboram as teorias sobre a crescente importância em relação a segurança do trabalho em espaço confinado contribuindo em realizar tarefas específicas de maneira eficiente, minimizando riscos e diminuindo a dependência da mão de obra podendo levar trabalhadores ao desgaste físico e mental o que pode prejudicar a qualidade de vida destes indivíduos e consequentemente o rendimento no trabalho. Este artigo explora como a tecnologia pode garantir o ambiente de trabalho mais seguro e eficiente.

Palavras-chave: Espaço confinado; segurança do trabalho; trabalhadores.

1. INTRODUÇÃO

Espaços Confinados são áreas não projetadas para a ocupação humana contínua, possuindo meios limitados para a entrada e saída do trabalhador. Pode ser definido como um volume fechado por paredes e obstruções que apresenta restrições para o acesso, movimentação, resgate de pessoas e ventilação natural, como por exemplo: caldeiras, tanques, poços, transportadores, silos, tubulações, torres, colunas de destilação, caixas de passagem, fornos, moinhos, secadores, prensas, dutos de ventilação, entre outros (KLEIN, 2015)

Os avanços tecnológicos alcançados ao longo dos anos mudaram a forma como se encara os processos produtivos. Atualmente, as tecnologias de produção são completamente diferentes do passado, pois mudaram fundamentalmente as condições de trabalho e o estilo de vida das pessoas. Essa mudança surge como consequência da capacidade de inovação e implementação de novas dinâmicas na indústria. A automação industrial e os sistemas robóticos trouxeram mais robustez, mais eficiência e mais garantia de segurança ao setor industrial (GALIN et al., 2019).

Moraes Júnior declara: […]Espaço confinado é aquele que possui aberturas limitadas para entrada e saída e que originalmente não foi concebido para a ocupação de pessoas de forma permanente. São exemplos típicos de espaços confinados os dutos de ventilação, esgotos subterrâneos, caldeiras, tanques, silos, etc. Geralmente, os espaços confinados necessitam de meios especiais para entrada e saída e não apresentam ventilação própria. MORAES JÚNIOR […] (2013).

Atualmente, os robôs desempenham diversas tarefas nos mais variados campos da indústria e a suas aplicações têm vindo a aumentar, contribuindo para uma maior eficiência e eficácia da indústria. O robô pode ser apresentado como uma máquina universal para realizar ações mecânicas e o seu diagrama funcional está dotado de um sistema principal, o sistema de sensores, os dispositivos de controle e o ambiente externo (GALIN et al., 2019)

Como visto o problema em uma empresa de duas rodas do polo industrial, a dificuldade de executar a limpeza dos dutos de exaustão, que criam resíduos que ficam presos na parede dos dutos, os trabalhador ficam expostos a poeira, produtos químicos

ou até mesmo mofo, o que pode representar riscos à saúde. Pensamos na ideia de um robô pneumático com espátulas de aço, para executar a limpeza de dutos de exaustão em locais pequenos de difícil acesso, tendo isso em vista, vamos adaptar um robô que seja capaz de atender e resolver as pendencias da limpeza dos dutos de exaustão, evitando possíveis acidentes de trabalho.

2. FUNDAMENTAÇÃO TEÓRICA

Em um espaço confinado pode-se encontrar uma infinidade de substâncias químicas tóxicas ao ser humano, onde a existência desses contaminantes podem causar consequências de uso ou nas condições ambientais, tais como: oxidação, vazamentos, fermentação, decomposição de matéria orgânica e erros operacionais. Para detecção e avaliação sobre a presença de substâncias químicas são usados principalmente dois parâmetros para a permissão de trabalho em espaços confinados: atmosfera Imediamente Perigosa à Vida e Saúde (IPVS) e Limite de Tolerância (LT) (NAVARRO, 2012).

Além disso, é imprescindível que todos os trabalhadores envolvidos tenham treinamento adequado para reconhecer os perigos associados aos espaços confinados e saibam como agir em situações de emergência. Procedimentos de entrada e saída devem ser claramente estabelecidos e seguidos, incluindo a designação de um supervisor responsável pela vigilância contínua dos trabalhos dentro do duto.

A liberação do trabalho para a primeira atividade a ser realizada numa determinada área de espaço confinado, deve ser emitida após a avaliação dos riscos, das medições dos gases e definição das medidas de controle realizada pelo supervisor de entrada. Após essa avaliação, deve ser emitida a PET (ATLAS, 2014).

Também no trabalho de Bardoso (2009) fica claro que os espaços confinados estão presentes em diversas atividades econômicas podendo ser dutos de passagem de gases e líquidos, tanques silos de armazenamento, compartilhamentos de transporte, poços, bueiros, galerias de água pluviais e de esgoto, valas, turbinas, reatores, câmeras de grande motores, trocadores de calor, secadores misturadores e caixas, entre outros.

A segurança em espaços confinados, especialmente em dutos, requer a implementação rigorosa de procedimentos e normas de segurança. Primeiramente, é essencial realizar uma avaliação detalhada do espaço antes de qualquer entrada, identificando os riscos específicos presentes, como gases tóxicos ou atmosferas deficientes em oxigênio. O uso de equipamentos de proteção individual (EPIs) adequados, como máscaras respiratórias, trajes de proteção e dispositivos de comunicação, é fundamental para mitigar esses riscos.

Conforme a NR 33 existem responsabilidades a serem cumpridas pelo empregador e empregados, sendo (BRASIL, 2012):Responsabilidades do Empregador: Designar responsável técnico pela NR 33, identificar os espaços confinados, seus riscos e métodos de prevenção. Além disso, deve manter a equipe capacitada, documentos administrativos (PET, APR) e implantação da prática de gestão em segurança do trabalho. Responsabilidades do Empregado: Cumprir os procedimentos e treinamentos recebidos, colaborar com o cumprimento da NR 33, e comunicar qualquer situação de risco. A NR 33 também define as responsabilidades referentes aos cargos específicos, Vigia e Supervisor de Entrada, que são responsáveis durante a execução das atividades em espaços confinados: Responsabilidades do Vigia: Permanecer à entrada do espaço confinado monitorando os trabalhadores autorizados, contagem do número de trabalhadores, possuir conhecimento dos riscos e medidas de prevenção, manter comunicação com a equipe, não se envolver com outras atividades, distrações ou se ausentar, e por último determinar situações de abandono do espaço confinado ou iniciar os procedimentos de emergência e resgate. Responsabilidades do Supervisor de Entrada: Conhecer os riscos do trabalho, providenciar a emissão da Permissão de Trabalho, conferir os testes e procedimentos executados, autorizar ou cancelar a permissão de entrada, encerrar a PET após a finalização do trabalho e garantir a disponibilidade de serviços de emergência e resgate.

Portanto, o espaço confinado deve ser considerado um local de estrema importância e cuidado, pois o risco não está explícito, não apresenta cheiro, não tem cor, simplesmente está presente não podendo ser percebido sem um equipamento próprio.

3. METODOLOGIA

Para o desenvolver o robô pneumático com espátulas, utilizou-se um Controlador Lógico Programável (CLP) da marca Siemens, modelo MD 00-0B, equipamento com 8 entradas e 4 saídas digitais. O CLP é responsável por enviar sinais através de tensão para os sensores atuarem de forma direta para acionamento de válvulas solenoides, que

através do tubo poliuretano, tendo a função de transportar internamente o ar comprimido até os cilindros pneumáticos. Esses tipos cilindros são elementos que produzem movimentos por meio da mecânica dos fluidos, nesse caso, ar comprimido, utilizaremos dois tipo de cilindros pneumáticos de ação simples e dupla ação que possui o retorno ou avanço através de uma mola.

O micro motor DC, da marca Akiyama, modelo AK510, responsável por receber sinal do (CLP) para atuar de forma mecânica, para que o robô tenha o avanço na rede de duto. A câmera de inspeção, da marca Domory, versão com proteção IP68, é de extrema importância para visualizar o processo do robô que será independente do (CLP). A proposta do dispositivo desenvolvido é a possibilidade de identificação das razões das anomalias na rede de dutos de exaustão como corrosão, danos, decomposição em determinadas partes da rede de duto, que podem danificar a vida útil dos equipamentos de modo gradativo.

Para que o desenvolvimento do robô tenha êxito, são necessários apenas quatro funcionários para executar a manutenção na rede de duto, sendo três colaboradores para a desmontagem de uma das partes do duto, para que o robô tenha acesso a rede de duto de exaustão e apenas um colaborador para manusear o robô através das válvulas de acionamento. Para que ocorra a manutenção de forma correta, os três colaboradores precisarão desmontar uma parte da rede de duto, e após a desmontagem o operador 4º irá colocar o robô dentro da rede de duto que foi desmontada, após o robô estar no local para executar o seu trabalho o operador irá acionar o cilindro de dupla ação através do controle de válvulas para fixar o robô entre as paredes do duto, para que ele não venha se mover enquanto os cilindros de ação simples com as espátulas estiverem executando a raspagem de toda superfície das paredes, removendo os resíduos acumulados, através do jato de ar expelido pelo robô.

Após todo o procedimento, os colaboradores precisarão remover todo o resíduo acumulado ao longo da rede de duto, descartando todo material de forma adequada sem agredir o meio ambiente, conforme a NR – 25 (Norma regulamentadora nº 25, 2022), que trata sobre resíduos industriais.

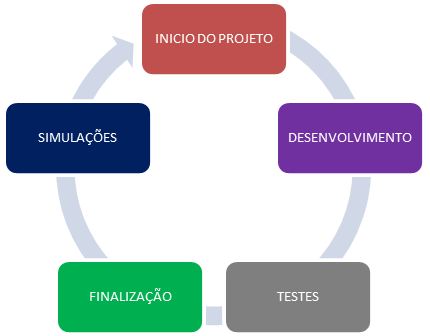

Por fim, estabelecemos uma sequência de etapas metodológicas, para a construção organizada e segura do sistema proposto, sendo essas etapas conforme e observado no Fluxograma 1.

Fluxograma 1: Sequência de etapas do projeto.

Fonte: Autores (2024)

Então, após o ciclo de testes e simulações, podemos ver o resultado positivo para aplicarmos na linha de processo da rede de duto de exaustão, este sistema de automatização apresenta grandes vantagens em relação ao método manual.

Aspecto preocupante é o fato de que o mais elevado impacto da tecnologia em

termos de substituição do trabalho não somente rotineiro, mas também cognitivo – por

computadores, robôs, máquinas inteligentes – tem sido projetado para os trabalhadores de níveis médios de formação, capacitação ou de habilidades, como atividades de apoio administrativo, na coleta e análise dadas, em trabalhos rotineiros e/ou de médios requisitos cognitivos, em atividades físicas previsíveis. (GIMENEZ et al., 2019).

Ao examinar o processo e sistema de produção da empresa, notamos que os equipamentos apresentaram irregularidades nas superfícies da rede de duto, no qual se encontravam em estado de corrosão e deterioramento em determinados pontos apresentando vazamentos e anomalia na turbina devido a grande quantidade de resíduos acumulados no duto de exaustão, ocasionando baixa qualidade na produção, até mesmo tendo a obrigação de contratar empresas terceirizadas para confeccionar e fornecer novos dutos de exaustão.

A manutenção regular dos sistemas de duto de exaustão e monitoramento contínuo das condições atmosféricas são medidas adicionais de segurança que devem ser implementadas. Em caso de qualquer alteração nas condições do espaço confinado, como a presença de gases perigosos ou falta de oxigênio, os trabalhadores devem ser imediatamente evacuados e as autoridades competentes devem ser notificadas para coordenação, se necessário.

A segurança em espaços confinados em dutos exige uma abordagem multifacetada que inclui desde a preparação prévia com avaliação de riscos até a execução dos trabalhos com o uso adequado de equipamentos de proteção e a implementação de procedimentos operacionais seguros. O cumprimento rigoroso dessas diretrizes é essencial para proteger a integridade física e a vida dos trabalhadores que operam nesses ambientes desafiadores.

4. RESULTADOS E DISCUSSÕES

Segundo Melo et al., (2020) o acesso facilitado às novas tecnologias, associada à sua utilização de forma correta, proporciona um processo de gestão tecnológica com o desenvolvimento correto, dando a garantia da alta qualidade aos produtos e reduzindo os riscos ergonômicos das tarefas oriundas da mão de obra humana.

Portanto, podemos notar que a tecnologia pode agregar de forma produtiva, econômica, e com segurança, preservando a integridade e o bem estar dos trabalhadores evitando qualquer risco de vida do trabalhador, conforme NR-17 (Norma Regulamentadora nº 17, 2021), que trata sobre ergonomia.

Uma característica mais recente na transformação tecnológica e o uso da robótica nos processos consegue replicar atividades operacionais repetitivas, mas evolui para substituir os inputs humanos em tarefas cognitivas, reduzindo as competências que conferem maior produtividade do que as máquinas, e aumentando a complexidade e tempo de dedicação e formação para dominar os novos sistemas e tecnologias (MUNGIOLI et al., 2021).

Os resultados obtidos após a implementação dessa otimização são tangíveis e impactam positivamente nas indústrias. Podemos afirmar a eficiência e a qualidade que os manipuladores robóticos podem executar o trabalho em tempo hábil, além disso, evitando o risco de acidentes com os colaboradores. Outro ponto satisfatório é de que o robô atuante nesse projeto, operou de forma qualificativa, alcançando as expectativas da empresa e ajudando na redução de custos com contratos com terceirizadas.

No geral, a integração dos manipuladores robóticos visa uma melhoria para a indústria, tornando-a eficiente e economicamente viável, com o avanço da automatização quando se está perante um projeto para ambiente industrial, os aspetos econômicos, a segurança dos trabalhadores e a proteção das máquinas.

Ao minimizar os efeitos negativos das limitações da rede de duto, a otimização do robô pneumático trouxe a garantia que a robótica possa ser domínio para melhoria em qualquer setor dentro das indústrias, trazendo uma ótima modernização estável e agradável. A robótica industrial tem sido e continuará sendo um recurso de extrema importância para a indústria, no seu geral apresenta uma maior versatilidade de forma mais compacta e maior precisão nos processos.

De forma geral o duto atende a importantes funções no sistema de ventilação. Basicamente direciona o fluxo de partículas movimentado por uma diferença de pressão, causando a exaustão de ar, caso expulse ar para o ambiente exterior, ou reposição, em caso de sistemas de insuflamento. (SOARES, 2020)

No cenário industrial, a robótica torna-se um recurso ainda mais valioso quando aliada às normas regulamentadoras. Ao minimizar os riscos de acidentes, conforme NR-33 (Norma Regulamentadora nº 33, 2022) que trata sobre espaços confinados e NR- 35 (Norma Regulamentadora, nº 35, 2022) que trata sobre trabalho em altura, os manipuladores robóticos operam de forma eficiente e economicamente viável. Essa abordagem não apenas atende às exigências legais, mas também promove um ambiente de trabalho mais seguro, destacando a importância da segurança dos trabalhadores e a proteção das máquinas. Em suma, a aplicação dessas normas contribui para a sustentabilidade e eficácia da automação industrial, alinhando a modernização tecnológica com os padrões necessários de saúde e segurança no trabalho.

A Saúde e segurança dos funcionários deve ser um fator levando sempre com muita importância pelas empresas que prezam pela vida dos seus colaboradores, realizar treinamentos e inserir na rotina cuidados com a segurança de todos traz para ambos os lados benefícios onde à empresa deixa de ter afastamentos por causa de acidentes de trabalho, e por outro lado os funcionários trabalham mais seguros, sabendo que estão fazendo o uso dos EPIs necessários e obrigatórios na atividade desenvolvida. (SOUZA, 2022).

5. CONSIDERAÇÕES FINAIS

Na esteira dos avanços tecnológicos que têm transformado significativamente os processos produtivos, este estudo se propôs a explorar a aplicação de um robô pneumático para substituir a presença do trabalhador na manutenção preventiva em dutos de exaustão industrial considerados espeço confinado. A aplicação bem-sucedida do robô não apenas aprimorou a eficiência da limpeza em locais de difícil acesso, mas também trouxe benefícios financeiros e seguro, eliminando riscos de segurança e reduzindo a dependência de mão de obra humana em atividades potencialmente perigosas, destaca a relevância da automação na modernização e aprimoramento contínuo das indústrias junto a segurança do trabalho.

Considera-se importante que todo ambiente confinado tenha profissionais responsáveis que busque sempre a segurança do trabalho, pois sabe-se que, para a preservação da força de trabalho adequada, uma das principais bases a serem consideradas pela empresa devem ser a saúde e a segurança de seus funcionários, pois a prevenção de acidentes e o bem estar dos trabalhadores são alcançados apenas com a aplicação de medidas de segurança adequadas e que envolva toda a equipe.

Em conclusão, fica claro que a tecnologia desempenha um papel fundamental na segurança do trabalho, oferecendo ferramentas e métodos avançados para mitigar riscos e proteger os trabalhadores. A implementação de dispositivos inteligentes, sistemas de monitoramento em tempo real e simulações virtuais não apenas aumenta a eficiência, mas também reduz incidentes e acidentes no ambiente de trabalho. No entanto, é crucial reconhecer que o sucesso dessas tecnologias depende da integração com práticas robustas de gestão de segurança e da contínua capacitação dos profissionais. A combinação eficaz de tecnologia avançada e procedimentos de segurança bem definidos não só promove um ambiente de trabalho seguro, mas também impulsiona a produtividade e o bem-estar dos colaboradores. Portanto, investir em tecnologia e segurança do trabalho não é apenas uma necessidade, mas também uma estratégia essencial para o sucesso sustentável das organizações no mundo moderno.

REFERÊNCIAS

ATLAS, Manuais de Legislação. Segurança e medicina do trabalho. São Paulo: Atlas, 2014. Acessado em: 15 jul. 2024.

BRASIL, Ministério do Trabalho. NR 33 – Segurança e Saúde nos Trabalhos em Espaços Confinados. Portaria n° 1409 MTE D.O.U. 31/08/2012. Acessado em: 15 jul. 2024.

GALIN, R., & Meshcheryakov, R. (2019). Automation and robotics in the context of Industry 4.0: the shift to collaborative robots. Automation and robotics in the context of Industry 4.0: the shift to collaborative robots. Disponível em: <https://comum.rcaap.pt/handle/10400.26/43360> . Acessado em: 15 jul. 2024.

GIMENEZ, E. M.; SANTOS, A. L. Indústria 4.0, manufatura avançada e seus impactos sobreo trabalho. Texto para Discussão. Unicamp. IE, Campinas, n. 371, nov. 2019. Disponível em: <https://app.uff.br/riuff/handle/1/31145> . Acessado em: 15 jul. 2024.

KLEIN, Litiane. Revista Proteção. Espaço Confinado. O que está faltando? P.40 49, Fev. 2015. Disponível em: <https://doi.org/10.21727/teccen.v13i2.2150>. Acessado em: 15 jul. 2024.

MELO, Rolfimam Teixeira; FERNANDES, Márcio da Silva. Redução de custos em processos industriais: aplicação da instrumentação e automação. HUMANIDADES E TECNOLOGIA (FINOM), v. 22, n. 1, p. 156-177, 2020. Disponível em:< REDUÇÃO DE CUSTOS EM PROCESSOS INDUSTRIAIS: aplicação da instrumentação e automação | Melo | HUMANIDADES E TECNOLOGIA(FINOM) (icesp.br)> Acesso em 15 jul. 2024.

MUNGIOLI, R. P.; DAUDT, G. M.; WILLCOX, L. D. The effects of industry 4.0 on enployment and wage inequality. RBEST Revista Brasileira de Economia Social e do Trabalho, Campinas, v.3, e021008, 2021. Disponível em: <https://app.uff.br/riuff/handle/1/31145>. Acessado em: 15 jul. 2024.

NAVARRO, Antônio Fernando. Orientações técnicas para a realização do trabalho seguro em Espaços Confinados.Rio de Janeiro. 2012. Disponível em:<https://www.slideshare.net/antoniofernandonavarro1. Acesso em 17/03/2018>. Acessado em: 15 jul. 2024.

NORMA REGULAMENTADORA NR 17(NR-17). 2022

NORMA REGULAMENTADORA NR 25(NR-25). 2022

NORMA REGULAMENTADORA NR 33(NR-33). 2022

NORMA REGULAMENTADORA NR 35(NR-35). 2023

SOARES, I. S. DIMENSIONAMENTO DE UM SISTEMA DE VENTILAÇÃO PARA UMA COZINHA INDUSTRIAL. Disponível em < http://bia.ifpi.edu.br:8080/jspui/handle/123456789/1075> 2020. Acessado em: 14 jul. 2024.

SOUZA, T. F. AVALIAÇÃO DA PERCEPÇÃO DO USO DE EPIs E MEDIDAS PREVENTIVAS DE SEGURANÇA POR TRABALHADORS DA INDÚSTRIA TEXTIL. Disponível em < https://repositorio.ufrn.br/handle/123456789/48808> 2022. Acessado em: 14 jul. 2024.